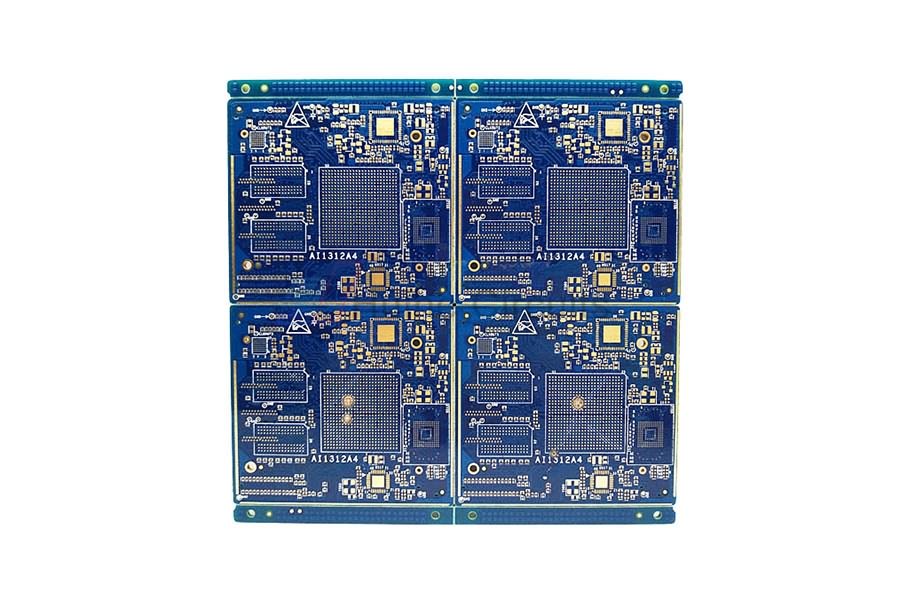

4 層 ENIG インピーダンス制御厚銅 PCB

重量銅基板の工学設計上の注意事項

電子技術の発展に伴い、PCB の体積はますます小さくなり、密度はますます高くなり、PCB 層が増加しているため、一体型レイアウト、干渉防止能力、プロセスおよび製造性の要求が高まっている PCB が必要です。エンジニアリング設計の内容としては、主に厚銅 PCB の製造性、工芸品の加工性、および製品エンジニアリング設計の信頼性が重視されるため、設計基準を熟知し、生産プロセスの要件を満たし、設計された製品を作成する必要があります。製品はスムーズに。

1. 内層銅敷設の均一性と対称性を向上させる

(1) 内層はんだパッドの重ね合わせ効果と樹脂の流れの制限により、厚銅 PCB は積層後の残銅率が高い領域の方が、残銅率が低い領域よりも厚くなるため、不均一な結果が生じます。プレートの厚さ、その後のパッチとアセンブリに影響を与えます。

(2) 厚銅 PCB は厚いため、銅の CTE は基板の CTE と大きく異なり、圧力と熱後の変形差が大きくなります。内層の銅分布が対称ではないため、製品の反りが発生しやすくなります。

製品設計においては、内層の銅フリー領域を可能な限り製品の機能・性能に影響を与えないことを前提として、上記問題点を改善する必要があります。銅ポイントと銅ブロックの設計、または大きな銅表面を銅ポイント敷設に変更することにより、配線が最適化され、その密度が均一になり、一貫性が良くなり、基板全体のレイアウトが対称的で美しくなります。

2.内層の銅残存率の向上

銅の厚さが増加すると、線のギャップが深くなります。同じ銅残存率の場合、樹脂充填量を多くする必要があるため、接着剤充填に合わせて半硬化シートを複数枚使用する必要があります。樹脂が少ないと接着不良や板厚の均一性が損なわれやすくなります。

残留銅率が低いため、充填するのに多量の樹脂が必要となり、樹脂の流動性が制限されます。圧力の作用下では、銅シート領域、ライン領域、および基板領域の間の誘電体層の厚さに大きな差があり(ライン間の誘電体層の厚さが最も薄い)、これが容易に発生します。ハイポットの故障。

したがって、接着剤充填の必要性を減らし、接着剤充填の不満や薄い中間層の信頼性リスクを軽減するために、厚銅 PCB エンジニアリングの設計では銅の残存率を可能な限り改善する必要があります。たとえば、銅のポイントと銅のブロックの設計は、銅のない領域に配置されます。

3. 線幅と行間を広げる

重い銅 PCB の場合、線幅の間隔を広げると、エッチング処理の困難さが軽減されるだけでなく、積層接着剤の充填も大幅に改善されます。間隔が狭いガラス繊維クロスの充填は少なく、間隔が広いガラス繊維クロスの充填は多くなります。大きな間隔により、純粋な接着剤の充填の圧力を軽減できます。

4. 内層パッド設計の最適化

厚銅PCBの場合、銅の厚さが厚く、層の重ね合わせにより銅の厚さが厚く、穴あけの際、長時間にわたる基板内のドリルツールの摩擦により、ドリルの摩耗が発生しやすくなります。 、そして穴壁の品質に影響を与え、さらに製品の信頼性に影響を与えます。したがって、設計段階では、非機能パッドの内層をできるだけ少なく設計する必要があり、4 層以下が推奨されます。

設計が許せば、内層パッドをできるだけ大きく設計する必要があります。パッドが小さいと、穴あけ工程での応力が大きくなり、加工工程での熱伝導速度が速いため、パッドに銅アングルクラックが発生しやすくなります。内層独立パッドと穴壁との距離を設計が許す限り大きくしてください。これにより、ホール銅と内層パッドの間の効果的な安全な間隔が広がり、マイクロショートやCAF障害などのホール壁の品質によって引き起こされる問題を軽減できます。